Ce qu’il faut retenir :

- Les avantages de l’industrie 4.0 incluent une productivité accrue, une meilleure efficacité énergétique et une qualité renforcée grâce à l’IoT et aux solutions numériques

- Les défis majeurs concernent la cybersécurité, la formation du personnel et les investissements technologiques nécessaires à cette transformation

- L’intégration réussie des technologies comme les robots collaboratifs et l’analyse de données permet aux entreprises de rester compétitives

- L’accompagnement expert facilite la conception d’une architecture digitale adaptée et l’implémentation progressive de ces innovations

Qu’est-ce que l’industrie 4.0 ?

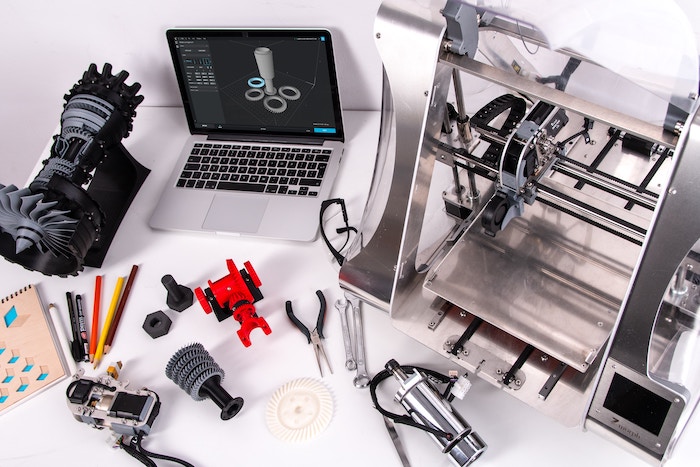

L’industrie 4.0 désigne la quatrième révolution industrielle caractérisée par l’implémentation de technologies numériques avancées dans les processus de production. Elle combine IoT (Internet des Objets), intelligence artificielle, robotique et analyse de données pour créer des usines connectées et intelligentes.

La fusion du numérique et du physique est la prochaine révolution industrielle

La prochaine révolution industrielle apporte des changements incalculables dans tous les secteurs, créant des bénéfices et des défis considérables à mettre en place. L’industrie 4.0 verra la fusion des systèmes physiques et numériques en un système cyber-physique ou « phygital » (aussi appelé CPS) qui reflète le domaine numérique dans le monde physique et le monde physique dans le domaine numérique.

Cette transformation profonde impacte l’architecture même des PME comme des grands groupes industriels, nécessitant une approche globale de la conception des flux de production et une intégration harmonieuse des nouvelles technologies.

Quels sont les avantages de la mise en place de l’industrie 4.0 ?

En bref, les bénéfices de l’industrie 4.0 comprennent une montée de la productivité, une flexibilité et une agilité améliorées ainsi qu’une rentabilité accrue. L’industrie du futur améliore également l’expérience client en fournissant des produits et services personnalisés. De plus, elle aide les PME comme les grands groupes à réduire leur impact environnemental en réduisant les déchets et en augmentant l’efficacité des ressources. L’adoption de l’industrie 4.0 est essentielle pour que les entreprises restent compétitives sur le marché mondial.

Les solutions technologiques intégrées permettent un contrôle en temps réel des performances de production, optimisant ainsi l’utilisation des ressources et la qualité des produits finis.

Nous abordons ci-dessous les principaux avantages de l’industrie 4.0 :

Optimisation de la production :

La fabrication intelligente et les usines intelligentes apportent avec elles une capacité croissante d’auto-optimisation de la production, ce qui conduit à des temps d’arrêt machine presque nuls. Les capteurs IoT et l’analyse prédictive permettent une maintenance proactive, réduisant significativement les interruptions non planifiées.

Personnalisation à grande échelle :

Les interconnexions des usines intelligentes et de l’Internet industriel des objets (IIoT) signifient que votre chaîne d’approvisionnement se simplifie à un point tel que vous devez rester agile face à la demande des clients. La communication entre le client et le fabricant se fera directement, ce qui réduira la nécessité de communiquer entre les départements internes ou les fournisseurs externes.

Le Smart Manufacturing permet d’augmenter ou de réduire facilement la production en fonction de la demande du marché.

Réduction des coûts opérationnels :

L’implémentation de la fabrication intelligente peut avoir un coût initial important, mais si elle est correctement implémentée, elle peut avoir un impact positif sur vos résultats. L’automatisation, l’intégration des systèmes, la gestion des données et l’intelligence artificielle jouent toutes un rôle majeur dans la rentabilité de votre entreprise.

Ces économies sont réalisées grâce à une meilleure utilisation des ressources, à une production plus rapide, à une réduction des temps d’arrêt des machines et des chaînes de production, à moins de problèmes de qualité, et à moins de déchets de matériaux et de produits.

|

Domaine d’économies |

Impact sur les coûts |

|

Utilisation des ressources |

Optimisation jusqu’à 30% |

|

Temps de fabrication |

Réduction de 20-40% |

|

Arrêts de production |

Diminution de 50% |

|

Défauts qualité |

Baisse de 25-35% |

|

Gaspillage matériaux |

Réduction de 15-25% |

Innovation technologique continue :

La technologie progresse de façon exponentielle et a un impact croissant sur notre vie quotidienne. Les voitures autonomes et la réalité augmentée semblent relever de la science-fiction, mais ces technologies sont aujourd’hui utilisées dans une certaine mesure.

Volvo a testé des camions autonomes dans un environnement portuaire pour collecter des données et visualiser les interactions avec les humains. Microsoft a développé des lunettes de réalité augmentée appelées HoloLens 2, utilisées dans une variété d’applications telle la maintenance ou la construction.

Quels sont les enjeux de la mise en œuvre de l’industrie 4.0 ?

Les avantages et inconvénients de l’industrie 4.0, ou plus exactement les défis à relever, doivent être soigneusement évalués. L’industrie 4.0 est la tendance actuelle de l’automatisation et de l’échange de données dans les technologies de fabrication. Il s’agit notamment des systèmes cyber-physiques (CPS), de l’Internet des objets (IoT), de l’informatique en nuage (cloud computing) et de l’informatique cognitive.

L’industrie 4.0 crée ce que l’on a appelé une « usine intelligente ». Au sein de l’usine intelligente, les CPS surveillent les processus physiques, créent une copie virtuelle du monde physique et prennent des décisions décentralisées. Au fil du temps, les mondes virtuel et physique vont converger, et ce processus s’accélérera avec l’augmentation des appareils connectés.

L’objectif de l’industrie 4.0 est de créer un processus de production plus efficace et adaptatif capable de répondre rapidement aux changements de la demande. Cette transformation implique une architecture complexe où chaque machine, robot et capteur communique en permanence pour optimiser les performances globales.

Les défis majeurs à relever sont donc les suivants :

Cybersécurité : une priorité absolue

L’interconnexion et la numérisation des systèmes sont des caractéristiques clés de l’industrie 4.0, ce qui signifie qu’il y a plus d’appareils connectés. Il s’agit d’un enjeu de cybersécurité majeur en termes de protection des données et de propriété intellectuelle. Vous devrez mettre en place des outils de sécurité robustes pour vous protéger contre le piratage et l’accès à des données sensibles.

Tout comme une chaîne, ces CPS connectés sont aussi solides que le maillon le plus faible. Les politiques, les processus et les procédures doivent tous être normalisés afin de limiter le nombre de points faibles dans vos infrastructures.

Gestion du changement : l’humain au centre

Accepter le changement est le secret du succès pour la majorité des entreprises. L’industrie 4.0 change notre façon de faire, en fusionnant le physique et le numérique. Ces changements révèlent la nécessité d’élaborer des stratégies pour soutenir vos employés et leur donner les outils et les compétences nécessaires à cette transformation digitale.

Mettre les collaborateurs au centre du changement permet de les engager à toutes les étapes. Le facteur humain devient un levier majeur de réussite. C’est d’ailleurs en partant de ce constat que le concept de l’industrie 5.0 est né : placer l’humain au centre de la transformation !

Évolution de l’emploi et des compétences :

L’industrie 4.0 est en train de changer le paysage de l’emploi avec la nécessité pour les employés d’acquérir des compétences différentes ou toutes nouvelles pour exceller dans ces rôles en évolution. Les tâches répétitives ou fatigantes seront progressivement gérées par des robots fonctionnant 24h/24. L’enseignement devra évoluer pour répondre aux exigences d’un marché du travail en évolution rapide.

Investissements et retour sur investissement

L’implémentation de l’industrie 4.0 ne sera pas gratuite, il y aura des degrés variables de coûts allant des simples capteurs connectés à plugger sur des machines existantes jusqu’à des toutes nouvelles machines avec des solutions cyber-digitales intégrées. Le Retour sur Investissement sur certains de ces projets d’envergure devra être évalué de manière précise car les débours pourraient nuire au bilan à court terme.

Autres domaines techniques critiques

La mise en place de l’industrie 4.0 s’accompagne de difficultés spécifiques. Il y a trois principaux domaines d’applications avec lesquels les entreprises ont du mal :

- Simulation et calcul : Intégration d’outils de modélisation avancés

- Automatisation : Déploiement de robots collaboratifs et systèmes autonomes

- Gestion des données : Architecture big data et analyse prédictive

Dans ces domaines, des problèmes courants demeurent tels que le manque d’outils logiciels, la migration et la collecte des données, ou la gestion des données en production. Ces défis doivent être relevés pour que l’industrie 4.0 atteigne son plein potentiel.

Avez-vous une stratégie de mise en œuvre en place ?

La mise en œuvre de l’industrie 4.0 posera sans doute des difficultés à votre entreprise à court terme, mais l’étude des avantages et défis de l’industrie 4.0 montre bien que les bénéfices finiront par l’emporter. Vous devez commencer à réfléchir à votre feuille de route dès maintenant au risque de vous retrouver dépassé par le marché et votre concurrence.

TXM Excellence Opérationnelle : Votre partenaire de transformation

Experts en Lean Management et Industrie 4.0, les consultants seniors TXM accompagnent les groupes industriels dans leur transition digitale depuis plus de 20 ans. Notre approche combine l’excellence opérationnelle du Lean avec les technologies de l’industrie 4.0 pour maximiser vos performances.

Nos services d’accompagnement incluent :

- Audit et diagnostic de maturité digitale

- Conception d’architecture technologique adaptée

- Formation de vos équipes aux nouveaux outils

- Pilotage de la transformation et mesure des résultats

Nos 400 ans d’expérience cumulée nous permettent de vous guider dans le choix des solutions les plus pertinentes pour votre secteur d’activité, qu’il s’agisse d’intégrer l’IoT dans vos processus existants ou de repenser entièrement votre architecture de production.

TXM peut vous aider à comprendre où vous en êtes et où vous devez être, et à tracer votre stratégie de transition digitale.

→ Contactez dès maintenant nos consultants seniors

FAQ sur les bénéfices de l’industrie 4.0

Quels sont les principaux avantages de l’industrie 4.0 pour mon entreprise ?

Les avantages incluent une productivité accrue (jusqu’à 30%), une meilleure qualité des produits grâce à l’étude de données en temps réel, une réduction des coûts opérationnels et une capacité de personnalisation à grande échelle.

Comment l’industrie 4.0 améliore-t-elle l’efficacité de production ?

Grâce à l’IoT et aux capteurs connectés, les machines communiquent entre elles pour optimiser automatiquement les flux de production, prévoir les pannes et ajuster les paramètres en temps réel selon la demande.

Les robots vont-ils remplacer tous les emplois ?

Non, l’industrie 4.0 transforme les emplois plutôt qu’elle ne les supprime. Les tâches répétitives sont automatisées, libérant les collaborateurs pour des missions à plus forte valeur ajoutée nécessitant créativité et analyse.

Quel est le retour sur investissement de l’industrie 4.0 ?

Le ROI varie selon le secteur, mais les entreprises observent généralement une rentabilité entre 18 et 24 mois grâce aux économies d’énergie, à la réduction des défauts et à l’optimisation des ressources.

Comment gérer les risques de cybersécurité ?

La sécurité des données nécessite une approche multicouche : chiffrement des communications, authentification forte, mise à jour régulière des systèmes et formation du personnel aux bonnes pratiques.

Par où commencer ma transformation vers l’industrie 4.0 ?

Débutez par un audit de vos processus actuels, identifiez les points de douleur prioritaires et implémentez progressivement les technologies qui apportent le plus de valeur à court terme, comme les capteurs IoT pour la maintenance prédictive.