Ce qu’il faut retenir :

- L’automatisation industrielle représente un investissement majeur qui doit être évalué selon sa rentabilité économique

- La complexité des systèmes interconnectés pose des défis de fiabilité dans une usine automatisée

- Une approche progressive combinant lean management et nouvelles technologies offre de meilleurs résultats

- L’industrie 5.0 privilégie l’alliance entre l’expertise humaine et l’intelligence artificielle

Depuis des décennies, les fabricants poursuivent la vision de « l’usine entièrement automatisée ». Avec les nouvelles technologies de l’industrie 4.0 et l’émergence de l’industrie 5.0, il semble que cette vision se rapproche d’une réalité tangible dans le monde industriel.

Dans les années 1990, alors que j’étais en dernière année d’ingénierie, un de mes camarades avait comme projet de fin d’études, la conception d’une usine entièrement automatisée. Cette usine du futur fonctionnerait avec les lumières éteintes et le seul personnel serait une petite équipe d’entretien et quelques nettoyeurs.

Même avec la technologie des années 90, bien avant l’ère Internet et les réseaux informatiques modernes, « l’usine entièrement automatisée » était théoriquement possible grâce aux automates programmables et aux systèmes de contrôle industriels. Aujourd’hui, avec une technologie plus intelligente, plus flexible et plus accessible, quiconque construit une nouvelle usine planifierait sûrement qu’elle soit « entièrement automatisée », n’est-ce pas ?

Qu’est ce que l’automatisation industrielle ?

L’automatisation industrielle consiste à utiliser des systèmes de contrôle informatiques, des machines et des technologies pour gérer différents processus industriels sans intervention humaine directe. Elle englobe l’ensemble des techniques, logiciels et équipements permettant d’optimiser la fabrication, la gestion de la qualité, et l’efficacité des chaînes de production. Cette approche s’appuie sur des automates programmables, des réseaux de communications industriels et des solutions d’ingénierie avancées pour automatiser les tâches répétitives et améliorer la précision des opérations.

Les défis de l’automatisation industrielle

1 : La réalité technologique se heurte à la réalité économique

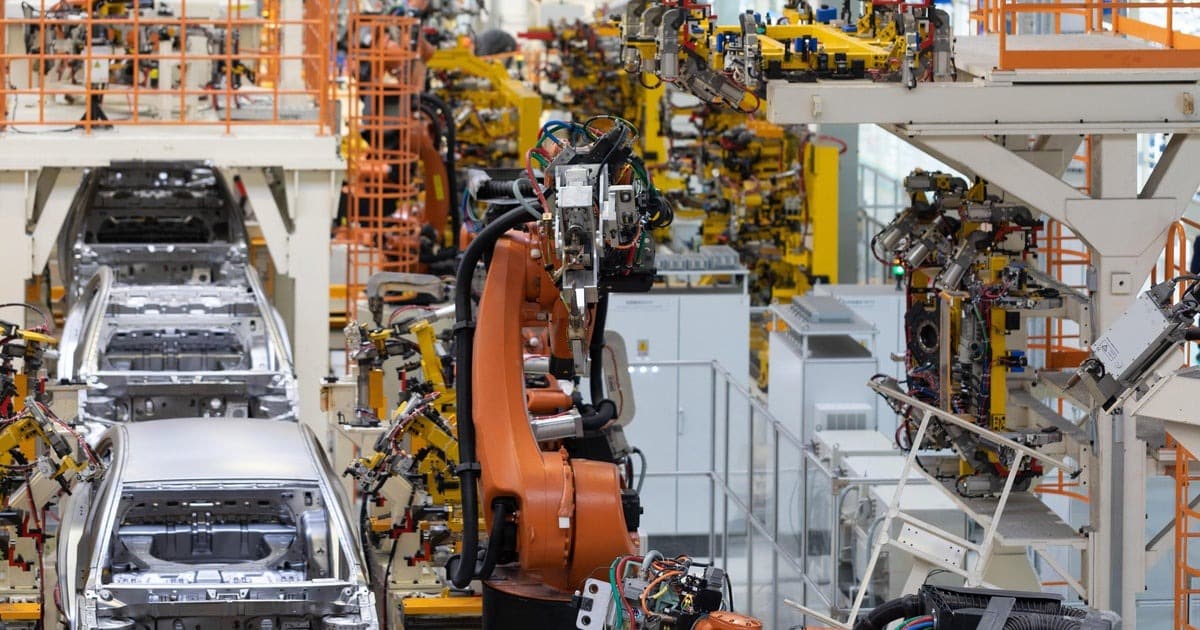

Les usines automatisées ne sont pas un concept nouveau, le secteur de l’automobile y fabrique des voitures avec des robots depuis des décennies

La raison pour laquelle nous avons observé très peu d’usines entièrement automatisées relève principalement d’une logique économique. L’automatisation génère des coûts importants et l’investissement doit être mis en perspective avec l’alternative d’un opérateur humain qualifié.

Alors que la capacité d’automatisation s’est considérablement améliorée depuis 40 ans grâce aux nouvelles technologies et aux innovations dans l’informatique industrielle, les coûts ont également progressé. La hausse des taux d’intérêt rend plus difficile l’obtention d’un retour sur investissement adéquat dans les projets d‘automatisation.

2 : La complexité est un limitant pour les processus entièrement automatisés

La plupart des projets d’automatisation les plus ambitieux que nous ayons vus ont eu du mal à réaliser leur potentiel. Cette situation se produit souvent en raison de la difficulté de faire interagir avec succès plusieurs systèmes complexes les uns avec les autres et avec leurs opérateurs humains. Avec des processus entièrement automatisés, la fiabilité globale du système correspond au produit de la fiabilité de chaque composant individuel.

Exemple concret de calcul de fiabilité :

|

Nombre de processus connectés |

Fiabilité individuelle |

Fiabilité du système global |

|

5 processus |

95% |

77% |

|

10 processus |

95% |

59% |

|

15 processus |

95% |

46% |

Si dix processus sont connectés dans une ligne de production automatisée, la défaillance d’un seul processus arrêtera toute la chaîne de fabrication. Si chaque processus individuel atteignait une disponibilité de 95%, la disponibilité de l’ensemble du système serait de 0,9510 soit 59%.

Malheureusement, d’après notre expérience, la fiabilité est rarement prise en compte lors de la conception de processus automatisés et l’hypothèse est faite que l’équipement fonctionnera sans faille 100% du temps. Cette approche néglige les réalités du terrain et les contraintes opérationnelles.

3 : Le défi de la flexibilité dans l’automatisation robotique

Le troisième défi de l’automatisation concerne la flexibilité opérationnelle. Un robot ou un processus automatisé optimisé uniquement pour un seul produit deviendra fatalement obsolète face à l’évolution des besoins du marché.

Les systèmes automatisés deviennent progressivement plus flexibles grâce à l’intelligence artificielle (IA) et aux systèmes de vision industrielle, permettant aux robots de saisir une gamme variée d’articles sans programmation spécifique. Cependant, il existe des limites techniques à cette adaptabilité, et pour investir dans l’automatisation, vous devez être sûr que les produits et les processus que vous prévoyez d’automatiser feront partie de votre entreprise suffisamment longtemps pour justifier l’investissement.

La production entièrement automatisée vaut-elle vraiment la peine ?

Le concept de production sans pilote date aussi des années 1990 : dans des industries telles que la plasturgie et la transformation des métaux, les machines sont préchargées en matières premières et équipées d’une manipulation automatisée des pièces pour leur permettre de fonctionner toute la nuit. À première vue, cette approche semble être une façon incroyablement sensée et efficace de gérer les opérations industrielles.

La réalité s’avère souvent contraire aux attentes. Pour faire fonctionner une machine sans personnel tout au long de la nuit, tout le matériel, l’outillage et les programmes doivent être chargés à l’avance. Cette préparation exige alors une mise en oeuvre minutieuse et une synchronisation parfaite des différents composants.

Ensuite, l’équipe du matin se voit présenter une énorme quantité d’en-cours de production à traiter pour passer à l’étape suivante. Cette situation crée des vagues de travail et peut rallonger le temps total de traversée dans le processus de fabrication. Équilibrer le rendement d’une seule équipe en aval avec celui d’une machine automatisée peut s’avérer techniquement impossible.

À notre avis, il est beaucoup plus facile de gérer une opération où les heures d’ouverture sont alignées sur l’ensemble du processus industriel. Par conséquent, plutôt que d’acheter une grosse machine avec une manutention automatisée coûteuse, envisagez d’acheter plusieurs machines plus petites et moins chères tout en équilibrant la charge sur les différents postes de travail.

Comment obtenir les meilleurs résultats de l’automatisation industrielle ?

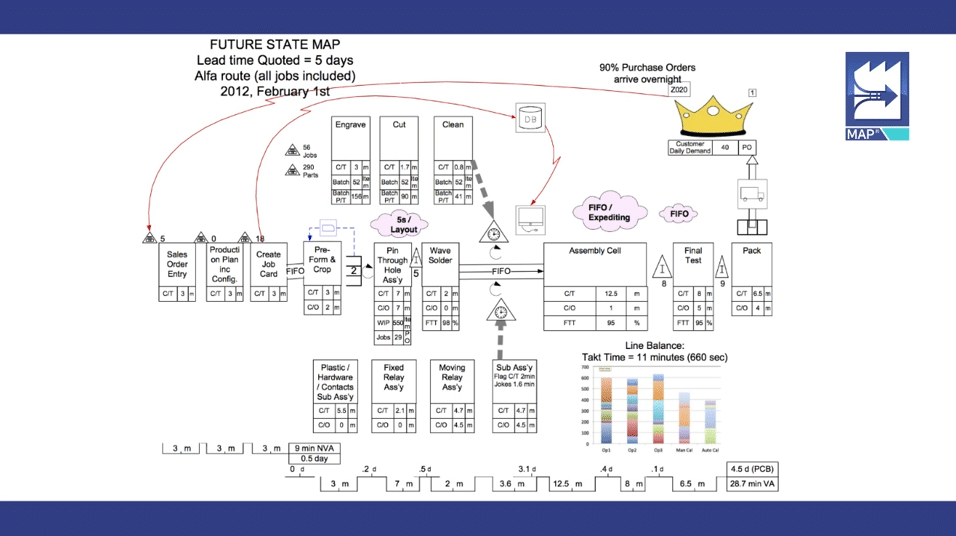

Chez TXM, nous encourageons les clients à éliminer autant de gaspillages que possible en appliquant la pensée Lean avant d’envisager l’automatisation. De nombreuses améliorations seront apportées sans aucun investissement en capital. En éliminant le gaspillage, la tâche d’automatisation est simplifiée et les avantages économiques deviennent plus clairs.

Les postes-goulot seront mis en évidence et les investissements pourront être ciblés sur ces processus pour en tirer le meilleur parti. Comprendre la cadence de production signifie que vous choisissez un équipement capable de répondre à ce taux plutôt que de surinvestir dans des équipements surdimensionnés qui ne feront qu’ajouter de l’en-cours et du délai dans votre processus de fabrication.

Les étapes clés de notre approche :

- Cartographie de la chaîne de valeur : identifier les sources de gaspillage dans le processus

- Analyse des postes-goulots : cibler les investissements sur les processus critiques

- Dimensionnement optimal : choisir un équipement adapté à la cadence de production réelle

- Amélioration continue : optimiser progressivement les systèmes mis en place

Traiter l’automatisation industrielle comme un processus plutôt que comme un événement

Les meilleurs résultats en matière d’automatisation que nous ayons vus proviennent d’entreprises qui traitent l’automatisation comme un processus d’amélioration continue plutôt que d’essayer de tout automatiser simultanément. Ces organisations appliquent d’abord les principes du lean pour éliminer les gaspillages qui peuvent être traités sans investissement. Ensuite, elles identifient l’endroit dans le flux où l’automatisation peut apporter le plus d’avantages économiques. Une fois que cette étape est établie, elles se tournent vers le point suivant pour automatiser. Au fur et à mesure qu’elles introduisent de nouvelles technologies dans leur processus de fabrication, elles apprennent et améliorent les systèmes technologiques dont elles disposent.

Cas pratique : un fabricant de composants pour poids lourds

Un grand fabricant de composants de poids lourds avec lequel nous travaillons a commencé à utiliser des robots pour polir environ 50 % d’un réservoir de carburant. Au fil du temps, leur compréhension du polissage robotique s’est améliorée au point que plus de 90 % du réservoir est poli par robot et qu’ils appliquent maintenant la technologie à des formes plus complexes telles que les pare-chocs avant.

Leur approche structurée :

- Identifier l’étape de la production qui fait le goulot d’étranglement.

- Appliquer le Lean pour éliminer les gaspillages dans le poste-goulot.

- Automatiser le goulot d’étranglement avec les technologies adaptées.

- Améliorer l’automatisation par l’expérience et les retours terrains.

- Élargir l’automatisation au processus suivant dans la chaîne.

Le résultat : ils ont acquis une position hautement concurrentielle en fabriquant leurs principales gammes de produits avec une efficacité et une qualité optimales et des délais maîtrisés.

TXM Excellence Opérationnelle : votre partenaire pour une automatisation réussie

Fort de plus de 20 ans d’expérience dans l’accompagnement des entreprises industrielles, TXM Excellence Opérationnelle combine expertise lean et maîtrise des technologies de l’industrie 4.0. Nos consultants seniors vous accompagnent dans la mise en œuvre d’une stratégie d’automatisation progressive et rentable, en commençant par l’élimination des gaspillages avant d’investir dans les bonnes technologies.

Nous intervenons sur l’ensemble de vos processus industriels : optimisation des chaînes de fabrication, amélioration de la gestion des stocks, formation de vos équipes aux nouvelles technologies, et mise en place d’indicateurs de performance pour mesurer le retour sur investissement de vos projets d’automatisation.

Nos références dans l’automobile, l’aéronautique, l’agroalimentaire et la métallurgie témoignent de notre capacité à adapter nos solutions aux spécificités de votre secteur d’activité.

Résumé de l’automatisation industrielle

Pour la plupart des entreprises, « l’usine entièrement automatisée » reste un rêve lointain. Chez TXM, nous travaillons de plus en plus avec nos clients pour appliquer la pensée de l’industrie 5.0 – en combinant la pensée Lean centrée sur l’humain avec la technologie de l’industrie 4.0.

En appliquant d’abord le Lean pour éliminer le gaspillage de vos processus, puis en traitant l’automatisation comme un processus d’amélioration continue plutôt que comme un événement ponctuel, vous pouvez obtenir des retours sur investissement plus élevés, une plus grande fiabilité des processus et des coûts durablement réduits.

Vous développerez également des capacités et une expertise au sein de votre entreprise que vous pourrez appliquer pour renforcer la compétitivité sur de plus en plus de lignes de production dans votre organisation industrielle.

→ À lire aussi : Les avantages de l’industrie 4.0

Comprendre l’automatisation industrielle : notre FAQ

Quelle est la différence entre industrie 4.0 et usine 5.0 ?

L’industrie 4.0 se concentre sur la digitalisation et l’interconnexion des systèmes industriels, tandis que l’usine 5.0 met l’accent sur la collaboration entre l’humain et la machine, intégrant durabilité et personnalisation des produits.

Combien coûte un projet d’automatisation industrielle ?

Les coûts varient considérablement selon la complexité du projet, allant de quelques milliers d’euros pour des automates simples à plusieurs millions pour des lignes de production entièrement robotisées. Une étude préalable permet d’évaluer précisément l’investissement nécessaire.

Comment mesurer le ROI d’un projet d’automatisation ?

Le retour sur investissement se calcule en comparant les économies générées (réduction des coûts de main-d’œuvre, amélioration de la qualité, augmentation de la productivité) avec l’investissement initial et les coûts de maintenance sur la durée de vie de l’équipement.

Quels sont les risques de l’automatisation pour l’emploi ?

L’automatisation transforme les emplois plutôt que de les supprimer. Elle élimine les tâches répétitives et dangereuses tout en créant de nouveaux postes techniques nécessitant des compétences en programmation, maintenance et supervision des systèmes automatisés.

Combien de temps faut-il pour automatiser une ligne de production ?

La durée d’un projet d’automatisation varie de 3 à 18 mois selon la complexité, incluant l’étude de faisabilité, la conception des systèmes, l’installation, les tests et la formation des opérateurs.

Contact : Pour découvrir comment TXM peut vous accompagner dans votre projet d’automatisation industrielle, contactez nos experts au +33 (0)4 72 15 20 18 ou par email à angel.bueno@txm.com