-

La méthode Practical 5S en soutien d’un projet de transformation industrielle

Découvrez dans ce témoignage vidéo comment notre méthode Practical 5S© a été utilisée pour accompagner la transformation dans le flux de production dans l’usine d’assemblage de notre Client ...

-

Arteck Design, doubler la capacité de production

Arteck est une entreprise familiale spécialisée dans la conception et fabrication des solutions acoustiques auprès d’agenceurs et distributeurs de mobilier de bureau en France. Ses produits permettent ...

-

COXGOMYL: Un modèle de production par sous-ensembles permet ...

COXGOMYL est le leader mondial des solutions d'accès aux façades. Des machines comme celle-ci se trouvent au sommet des gratte-ciel les plus célèbres du monde.

-

LE LEAN MANUFACTURING DANS LA FABRICATION UNITAIRE

avec l’aide de TXM l’équipe industrielle de COXGOMYL a développé un nouveau modèle de production dit “par sous-ensembles” qui permet de lisser la charge de manière beaucoup plus efficace.

-

Les Herbes de Chenevière : L’Excellence Opérationnelle en Milieu Agricole

Les Herbes de Chenevière est un excellent exemple d’une implémentation Lean en milieu agricole. Cette exploitation familiale d’herbes aromatiques fraîches située dans la Vallée du Rhône a ...

-

REALINOX: Interview du Fondateur Tim Malecot

REALINOX, fabricant de mobilier et équipent en Inox sur mesure, a revu ses processus de conception, planification et production avec l’aide de TXM. REALINOX a ensuite implémenté des outils de management ...

-

REALINOX: Le management visuel pour atteindre l’objectif chaque jour

REALINOX, fabricant de mobilier et équipent en Inox sur mesure, a revu ses processus de conception, planification et production avec l’aide de TXM. REALINOX a ensuite implémenté des outils de management ...

-

REALINOX: Les qualités d’un bon « Lean Champion »

Lorsque nous démarrons un Projet de Transformation en Entreprise, nous demandons à notre Client de nommer un « Lean Champion », un référent projet en interne qui devient l’interlocuteur privilégié ...

-

Conception d’une nouvelle usine pour ATCO, fabricant de bâtiments modulaires

ATCO Structures & Logisitics a chargé TXM de développer un nouveau plan d'installation pour une nouvelle usine destinée à approvisionner le secteur minier en plein essor. Regardez Ron Spiteri expliquer ...

-

Étude De Cas TXM Lean – Entretien Avec Ferguson Plarre Bakehouses

Ferguson Plarre Bakehouses est une importante boulangerie industrielle qui fournit des gâteaux et des pâtisseries de qualité frais tous les jours à une chaîne de plus de 50 magasins de détail. ...

-

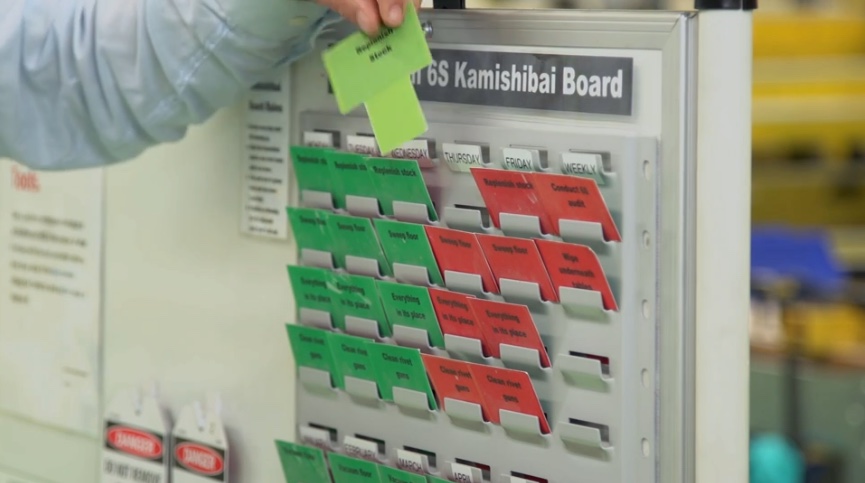

Vidéo La minute Lean de TXM – Tableau de cartes en T (Kamishibai)

Avec les 5S, le challenge est d’entretenir l’amélioration continue. Une partie consiste à effectuer des taches récurrentes d’entretien et nettoyage. Le tableau de cartes en T (connu sous le ...

-

Vidéo La minute Lean de TXM –– Practical 5S

Cette vidéo explique la méthodologie TXM appelée Practical 5S. Comment pérenniser les 5S ? La solution réside dans l’approche Practical 5S. La vidéo explique les éléments clés du P5S et pourquoi ...

-

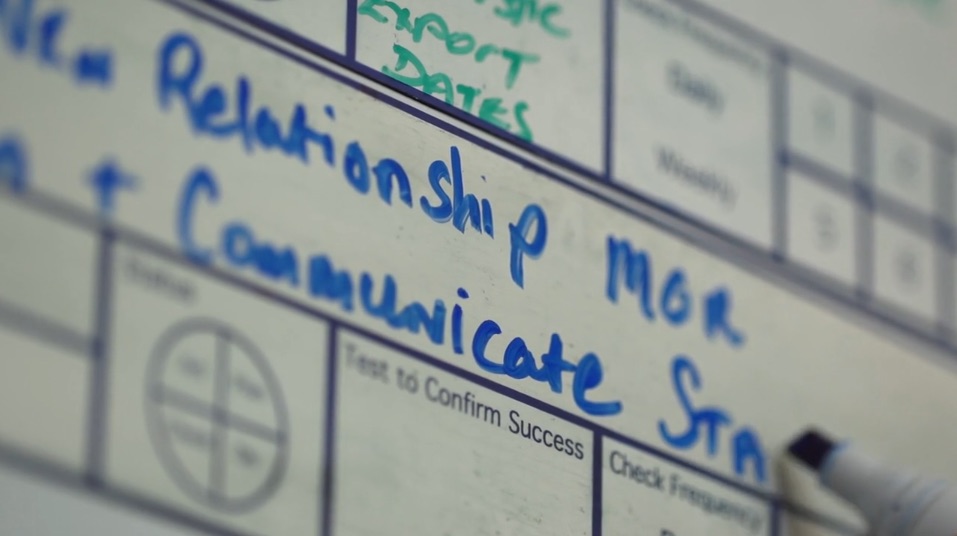

Vidéo La minute Lean de TXM – Résolution de problèmes chaque ...

Cette vidéo explique la méthodologie Lean relative à la résolution de problèmes. La SPED (Solving Problems Every Day) est une méthodologie conçue par TXM pour une résolution simple et structurée ...

-

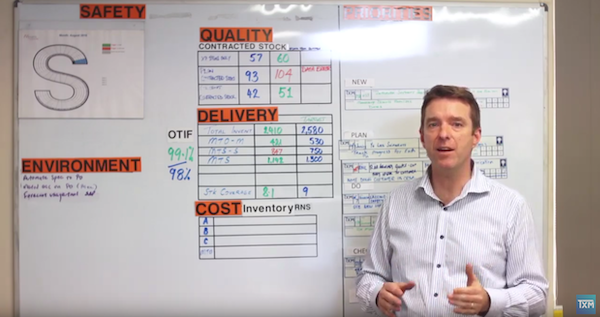

Création d’un tableau de management visuel

Les tableaux de management visuel sont un moyen d’afficher et de communiquer facilement aux équipes l’état des principaux indicateurs de production. L’objectif est d’avoir un affichage visuel ...